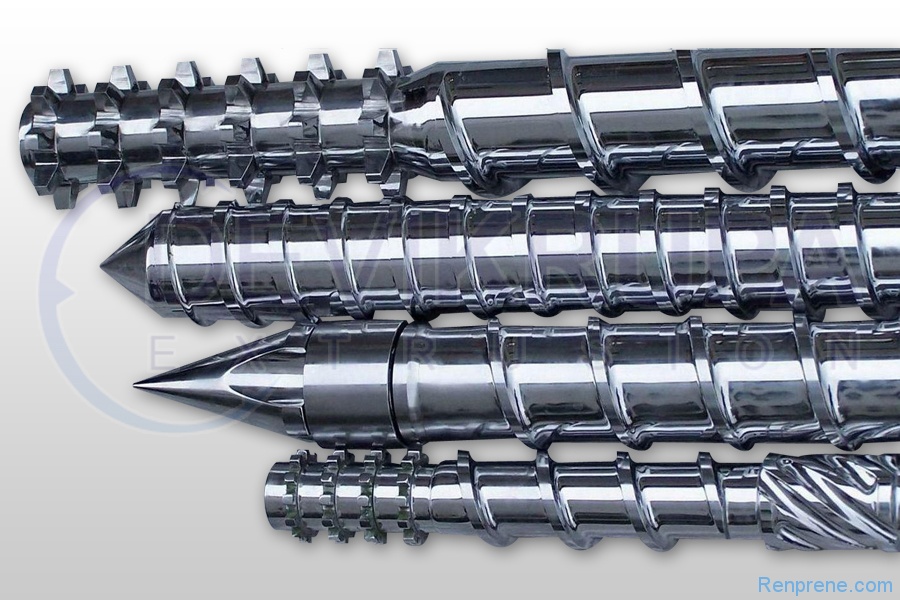

Бұранданың және бөшке материалдарын қалай таңдауға болады?

Кезіндеэкструзия процесі, Бұранданы көбінесе жоғары момент, жоғары температура, жоғары жылдамдық және жоғары қысым сияқты жұмыс жағдайына ұшырайды. Кейде ол сонымен қатар жоғары тозу мен коррозия сияқты қатал жағдайларға ұшырайды. Сондықтан, бұрандалы материалдарды таңдау күш, тозуға төзімділік және коррозияға төзімділік сияқты мәселелерді қарастыруы керек. . Біріктірілген қосарланған бұрандалар үшін, себебі бұрандан кейін мандрел құрылымын қабылдағаннан бері бұранданың күші мандрелдің күші проблемасына айналады. Мандрел құрылыммен шектелгендіктен, шағын көлденең қимасы бар және үлкен моментке ие болғандықтан, жоғары берік мандрлік материалдарды таңдау керек. Бұрандалы элементтердің, әдетте, күші жоқ, өйткені бүтін бұранданы таратқан момент әр бұрандалы элементке таратылады, ал бұрандалы элементтегі сызық стресс-мойынтірек, айналмалы күштер жеткіліксіз болады. Сондықтан, бұрандалы элементтің орталық саңылауы мен бұрандалы элементтің орталық саңылауы арасындағы қабырға қалыңдығын анықтау, әдетте, күшті ойларға негізделмейді, бірақ термиялық өңдеуден кейін сынғыш сынғышқа негізделмейді. Қабырғалық элементтің ең төменгі қабырғасының қалыңдығы жылу өңдеуден кейін күш-қуатпен қамтамасыз етілмегеннен кейін, күшке қойылатын талаптарды қанағаттандыру үшін жеткілікті.

Бұрынғы отандық бұрандалы өндірушілердің көпшілігі 38 креат болатты қолданды, ал бұрандалар жасалғаннан кейін берілмеген. Кейбір шетелдік өндірушілер сонымен қатар хлорланған болатты бұрандалар жасау үшін пайдаланады. Нитрид қабатының қалыңдығы, әдетте, жалпы талаптарға сай 0,3 ~ 0,5 мм құрайды.